半導體制造業正經歷著前所未有的技術革新,而其中兩項看似基礎的組件——碳化硅吸盤和噴淋頭,正在悄然改變先進制程的性能邊界。這些高純度陶瓷部件不僅是物理支撐結構,更是確保晶圓處理一致性、提升良率的關鍵技術。

半導體制造業正經歷著前所未有的技術革新,而其中兩項看似基礎的組件——碳化硅吸盤和噴淋頭,正在悄然改變先進制程的性能邊界。這些高純度陶瓷部件不僅是物理支撐結構,更是確保晶圓處理一致性、提升良率的關鍵技術。

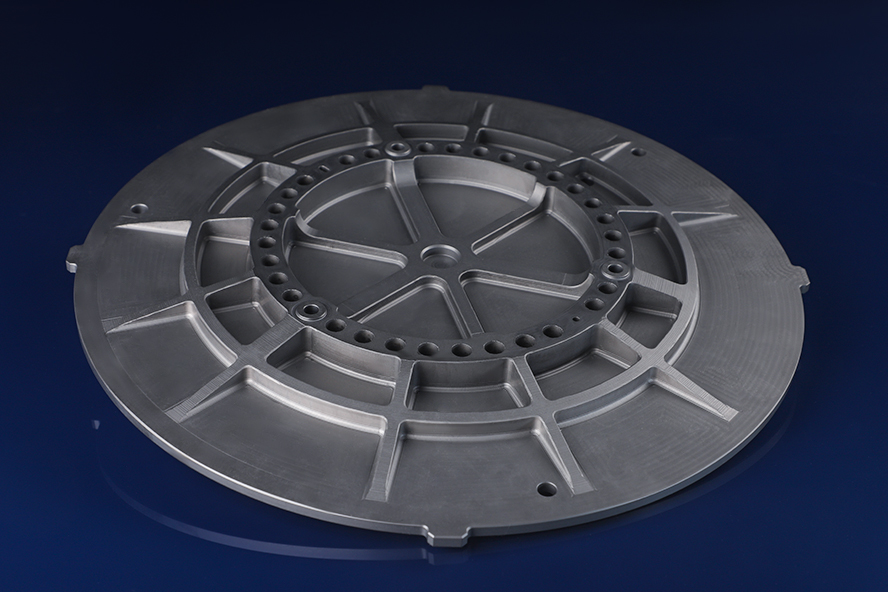

在半導體制造的多道工序中,吸盤承擔著固定晶圓的重要職責。傳統氧化鋁或陽極氧化鋁吸盤雖然廣泛應用,但在極端工藝條件下已顯現出性能瓶頸。碳化硅吸盤憑借其卓越的材料特性,正在成為先進制程的首選。

關鍵材料優勢:

超高純度:純度可達99.999%,極大降低了金屬污染風險

卓越熱導率:約270W/m·K,是氧化鋁的10倍以上,確保晶圓溫度均勻性

優異等離子體兼容性:抗等離子體侵蝕能力顯著優于傳統材料

極低熱膨脹系數:4.0×10??/K,確保尺寸穩定性

在刻蝕和薄膜沉積工藝中,碳化硅吸盤表現出色的溫度控制能力直接影響著工藝均勻性。尤其是在高功率等離子體環境中,其穩定的介電性能和抗電弧能力,顯著減少了顆粒污染和缺陷產生。

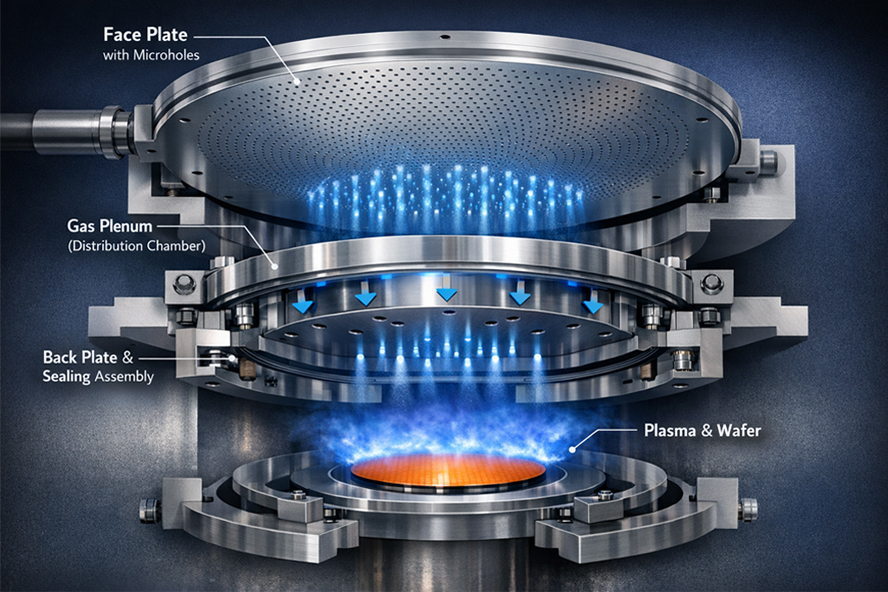

半導體工藝中的氣體分布均勻性直接決定著薄膜厚度一致性和刻蝕速率均一性。碳化硅噴淋頭作為反應氣體進入工藝腔室的“門戶”,其設計精度直接影響著整個工藝窗口。

技術突破點:

多區氣體控制系統:現代碳化硅噴淋頭采用分區設計,實現腔內氣體分布的微調能力

微孔陣列優化:通過計算流體動力學模擬優化的孔徑分布,確保氣體均勻分散

表面鈍化處理:特殊表面處理減少顆粒附著,延長清潔周期

集成加熱功能:部分高端型號集成加熱元件,防止反應前驅物冷凝

在原子層沉積(ALD)和等離子體增強化學氣相沉積(PECVD)等先進工藝中,碳化硅噴淋頭能夠確保反應氣體在晶圓表面均勻分布,將薄膜不均勻性控制在1%以內,這對3D NAND和先進邏輯制程至關重要。