晶圓檢測設備主要包括外觀檢測(Macro Inspection)、表面缺陷檢測(Surface Defect Inspection)以及光學量測(Optical Metrology)等系統。設備內部結構復雜,通常包含:

精密運動平臺(Stage)

光學系統支架(Optical Frame)

晶圓載臺與吸盤(Wafer Chuck)

防塵護罩與腔體部件(Enclosure / Chamber Parts)

這些部件需要在納米級定位精度與極低顆粒污染環境下工作,對材料的熱穩定性、機械剛性、潔凈度與抗腐蝕性均提出極高要求。

傳統的鋁合金、氧化鋁陶瓷或石英材料,在長期運行中可能因熱變形、靜電積塵或表面磨損導致檢測誤差。而碳化硅憑借其一系列優異性能,完美契合了檢測設備的嚴苛需求。

二、碳化硅材料的關鍵優勢

| 性能特征 | 技術優勢 |

|---|---|

| 高剛性與低熱膨脹 | SiC的楊氏模量高達400 GPa,熱膨脹系數僅為4×10??/K,能有效抑制溫度變化引起的尺寸漂移。 |

| 優異熱導率 | 熱導率高達200 W/m·K,確保設備在高功率照明或真空環境下快速散熱。 |

| 超高潔凈度 | CVD SiC表面致密、無孔隙、無顆粒釋放,滿足Class 1級潔凈室要求。 |

| 耐腐蝕與耐等離子體 | 可在濕法清洗、等離子清潔等工藝中長期穩定使用,不被腐蝕或污染。 |

這些性能使碳化硅成為晶圓檢測設備中“零形變、零污染、零漂移”的重要結構材料。

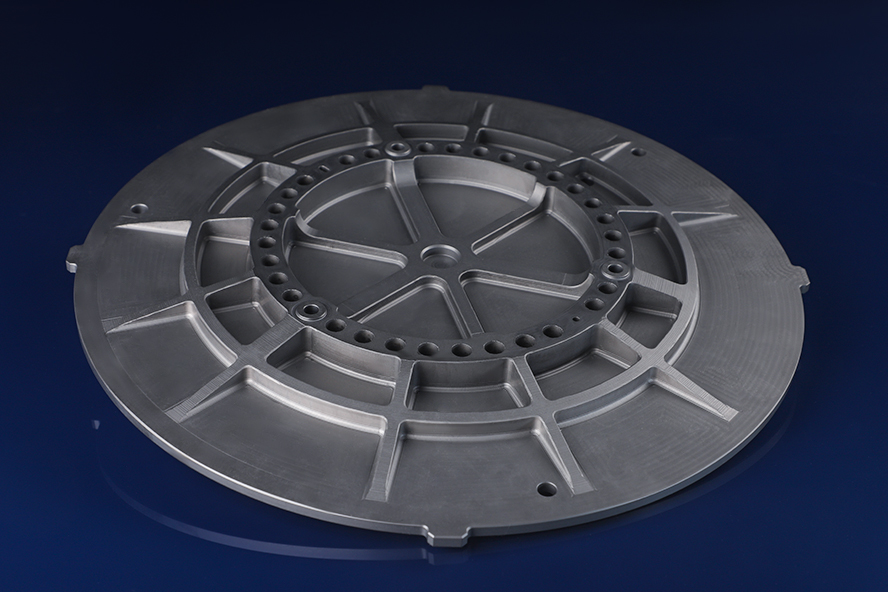

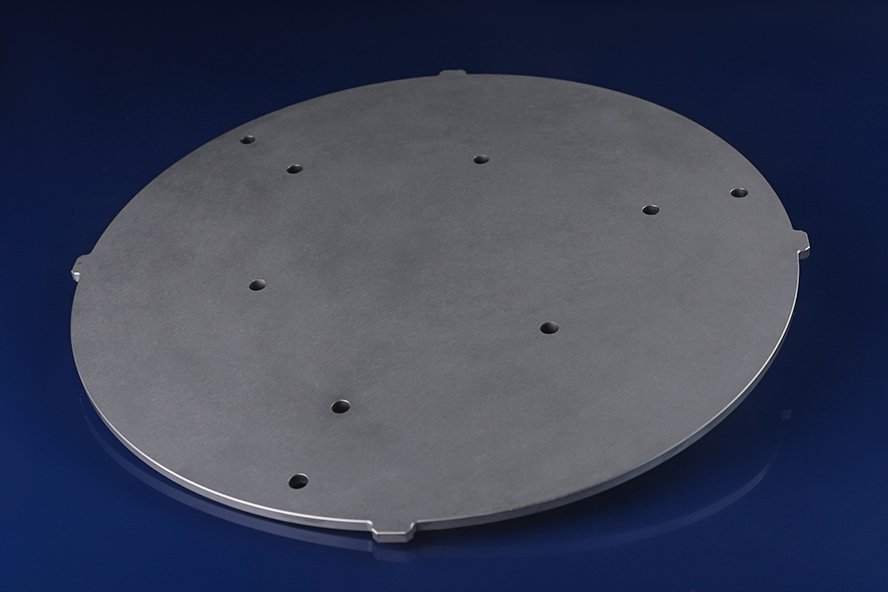

SiC晶圓吸盤(Wafer Chuck)

采用CVD碳化硅制成,表面光潔度可達Ra 0.01 μm,保證晶圓固定時的平整度與穩定性,防止檢測過程中的熱漂移與顆粒脫落。

SiC平臺與支撐結構(Stage Base / Frame)

高剛性與低熱膨脹的特性使SiC成為檢測平臺基座的理想材料,可在溫度波動環境中保持光學系統與機械定位的一致性,確保檢測精度穩定。

SiC光學元件支架與隔熱組件

SiC的高熱導率與尺寸穩定性,使其成為激光掃描與光學測距設備中的理想光學支撐材料,可有效降低系統熱漂移,提升測量重復性。

SiC材料的化學惰性與耐磨性,保證腔體內部不被腐蝕、無粉塵析出,延長設備維護周期。

四、鈞杰陶瓷的SiC制造與加工能力

鈞杰陶瓷長期專注于半導體級CVD SiC與SSiC零部件的生產,具備從材料沉積、精密研磨到超潔凈表面處理的完整制造能力:

精密加工精度:平面度可達 ≤0.001mm;厚度公差控制在 ±0.001 mm。

表面處理工藝:采用納米級鏡面拋光技術,顆粒脫落率低于10??級。

潔凈包裝流程:全程Class 100潔凈間操作,確保產品交付即為“可上機”狀態。

定制能力:可根據客戶圖紙提供不同尺寸、吸附結構或光學通孔設計的定制化SiC部件。

隨著晶圓檢測技術向更高分辨率與更高穩定性發展,設備材料的性能已成為影響檢測精度與可靠度的關鍵因素。碳化硅零部件憑借其高剛性、高導熱、低膨脹與高潔凈的特性,正逐步取代傳統材料,成為新一代高端檢測設備的核心基礎。

鈞杰陶瓷以多年的 SiC制造經驗和先進的精密加工技術,為全球客戶提供高品質SiC晶圓吸盤、檢測平臺、光學支架等關鍵部件解決方案,助力半導體檢測設備實現更精準、更穩定、更潔凈的性能表現。 歡迎咨詢:13712574098