1. 極端的熱學性能

1. 極端的熱學性能優異的熱導率:碳化硅陶瓷的熱導率非常高(約120-270 W/m·K,是氧化鋁陶瓷的5-10倍)。這意味著它能迅速、均勻地傳遞熱量。

半導體應用體現:在靜電吸盤(ESC)中,高導熱性確保晶圓背面溫度高度均勻,對于刻蝕、薄膜沉積等工藝的均勻性至關重要。

出色的抗熱震性:因其高熱導率和較低的熱膨脹系數(約4.0-4.5×10??/K),碳化硅能承受急劇的溫度變化而不開裂。

半導體應用體現:在工藝腔室內,部件需要經歷快速升溫和等離子體加熱,抗熱震性保證了長期可靠性。

高硬度與耐磨性:硬度僅次于金剛石和立方氮化硼,具有極佳的耐磨損、耐刮擦性能。

半導體應用體現:在傳輸導軌或承載部件上,能承受晶圓盒(FOUP)數百萬次的滑動摩擦,使用壽命極長,顆粒產生少。

高強度與高剛度:在高溫下仍能保持很高的強度和模量,是高溫負載應用的理想材料。

半導體應用體現:確保大型、復雜的部件(如大尺寸噴淋頭)在工藝壓力和熱應力下不變形,維持設計的幾何精度。

極強的化學惰性:對絕大多數酸、堿、腐蝕性氣體在高溫下也具有極強的抵抗能力。

極低的氣體滲透率和出氣率:致密的燒結體幾乎不滲透工藝氣體,且在真空環境下釋放的氣體雜質極少。

半導體應用體現:

耐等離子體刻蝕:在CF?、O?等強腐蝕性等離子體環境中,其侵蝕速率遠低于石英、氧化鋁等材料,壽命更長,污染更少。

保障工藝純度:作為噴淋頭、腔室內襯,不會與反應氣體發生副反應,避免污染工藝腔室,保證薄膜質量。

適用于多種工藝:從LPCVD到刻蝕,從硅工藝到化合物半導體工藝,都具有出色的兼容性。

碳化硅本身是寬帶隙半導體,但其陶瓷可以通過摻雜和工藝控制,實現從絕緣體到導體的電學性能調控。

半導體應用體現:

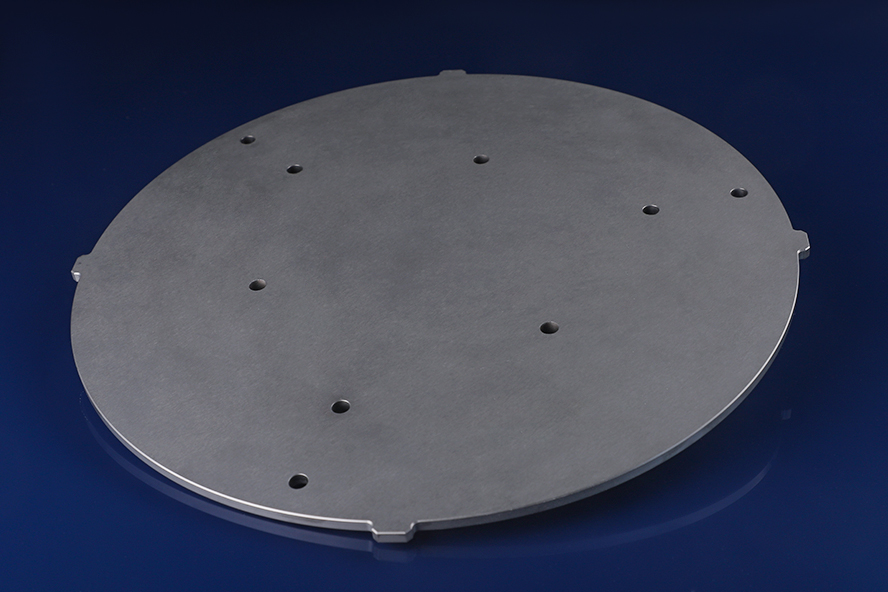

靜電吸盤:通過精確控制電阻率和介電常數,可以高效產生約翰森-拉貝克力或庫侖力,實現晶圓的穩定吸附和快速裝卸。

射頻兼容性:在等離子體工藝中,其介電性能可控,能與射頻場良好兼容,不影響等離子體均勻性。

密度約為3.1 g/cm³,顯著低于金屬(如鎢、鉬),但強度卻很高。

半導體應用體現:減輕了移動部件(如傳輸臂、升降機構)的負載慣量,有利于實現更高的運動精度和速度。

在半導體制造這個對 “純凈、均勻、穩定、可靠” 要求達到極致的領域,碳化硅陶瓷憑借其 “高導熱、高剛性、耐腐蝕、耐磨損、高純度、性能可控” 的 復合型性能優勢組合,解決了多個關鍵矛盾:

既要導熱好,又要耐腐蝕(傳統金屬導熱好但不耐蝕,石英耐蝕但導熱差)。

既要強度高,又要無污染(金屬強度高但可能引入污染,聚合物潔凈但強度低)。

既要耐高溫,又要尺寸穩(許多材料在熱循環下會疲勞或變形)。

因此,它在靜電吸盤、噴淋頭、腔室內襯/穹頂、加熱器、晶圓承載環、傳輸臂末端執行器等關鍵部件上,成為了驅動先進制程(如14nm以下邏輯芯片、3D NAND存儲)向更高良率、更均勻工藝邁進的核心材料基石。其高昂的制造成本,正在被其帶來的工藝性能提升、良率改善和維護周期延長所抵消,成為高端半導體設備中不可或缺的選擇。